Introdução à Metalurgia Moderna

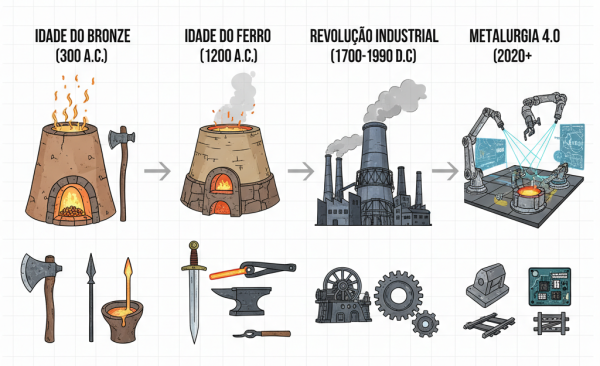

A metalurgia moderna representa muito mais do que a simples arte ancestral de trabalhar metais. Trata-se de uma ciência multidisciplinar que integra conhecimentos de química, física, engenharia de materiais e, cada vez mais, ciência da computação. A evolução dessa área do conhecimento transformou radicalmente a maneira como extraímos, processamos e aplicamos materiais metálicos na sociedade contemporânea.

Desde a Revolução Industrial até os dias atuais, a metalurgia experimentou avanços exponenciais. O que antes dependia exclusivamente da experiência empírica de mestres fundidores hoje se fundamenta em modelos termodinâmicos precisos, simulações computacionais avançadas e controle de processos em tempo real. Essa transformação permitiu não apenas otimizar processos tradicionais, mas também desenvolver materiais com propriedades anteriormente inimagináveis.

A metalurgia contemporânea desempenha papel fundamental em praticamente todos os setores industriais: da construção civil à indústria aeroespacial, da fabricação de dispositivos eletrônicos à produção de energia renovável. Compreender seus fundamentos tornou-se essencial para engenheiros, pesquisadores e profissionais que buscam inovação e competitividade em seus respectivos campos de atuação.

Principais Áreas de Atuação

A metalurgia moderna subdivide-se em três grandes áreas, cada uma com suas particularidades, desafios e aplicações específicas:

Metalurgia Extrativa

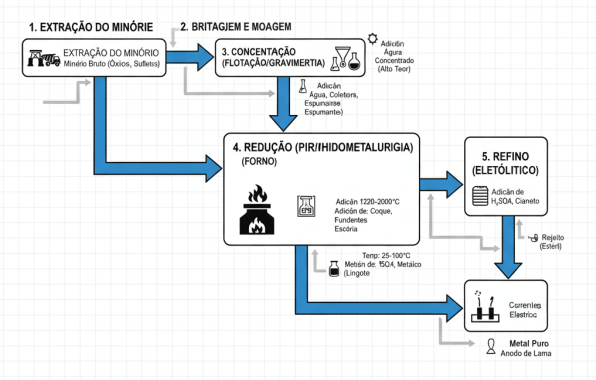

A metalurgia extrativa concentra-se nos processos de obtenção de metais a partir de seus minérios naturais. Esta área engloba desde a mineração e beneficiamento mineral até os processos pirometalúrgicos e hidrometalúrgicos que permitem separar e purificar os metais de interesse.

Os processos pirometalúrgicos, que utilizam altas temperaturas para separação e refino, incluem a redução em altos-fornos para produção de ferro-gusa, a fundição de cobre em fornos reverberatórios e a eletrometalurgia para refino de metais não-ferrosos. Já a hidrometalurgia emprega soluções aquosas e reações químicas em temperaturas mais baixas, sendo especialmente relevante para metais preciosos e terras-raras (Habashi, 2009).

A eficiência energética e a sustentabilidade ambiental tornaram-se prioridades absolutas nesta área. Processos tradicionais estão sendo continuamente otimizados para reduzir emissões de CO₂, consumo de energia e geração de resíduos. Tecnologias como a redução direta de minério de ferro utilizando hidrogênio verde representam o futuro da metalurgia extrativa sustentável.

Metalurgia de Transformação

A metalurgia de transformação dedica-se à modificação controlada das propriedades dos metais através de processos mecânicos, térmicos e termoquímicos. Esta área é fundamental para adequar os materiais metálicos às especificações exigidas pelas mais diversas aplicações industriais.

Os tratamentos térmicos — como recozimento, normalização, têmpera e revenimento — permitem ajustar propriedades como dureza, resistência mecânica, tenacidade e ductilidade através do controle preciso de ciclos de aquecimento e resfriamento. A compreensão das transformações de fase, evidenciadas por diagramas de equilíbrio e diagramas TTT (Temperatura-Tempo-Transformação), é essencial para o sucesso desses processos.

Os processos de conformação mecânica, incluindo laminação, forjamento, extrusão e trefilação, modificam a forma e a microestrutura dos metais através de deformação plástica. Esses processos não apenas conferem a geometria desejada, mas também podem melhorar significativamente as propriedades mecânicas através de fenômenos como encruamento e recristalização.

Tratamentos termoquímicos como cementação, nitretação e carbonitretação modificam a composição química superficial dos metais, criando camadas com propriedades diferenciadas que combinam, por exemplo, alta dureza superficial com tenacidade no núcleo — características ideais para componentes sujeitos a desgaste e fadiga (Callister & Rethwisch, 2018).

Metalurgia Física

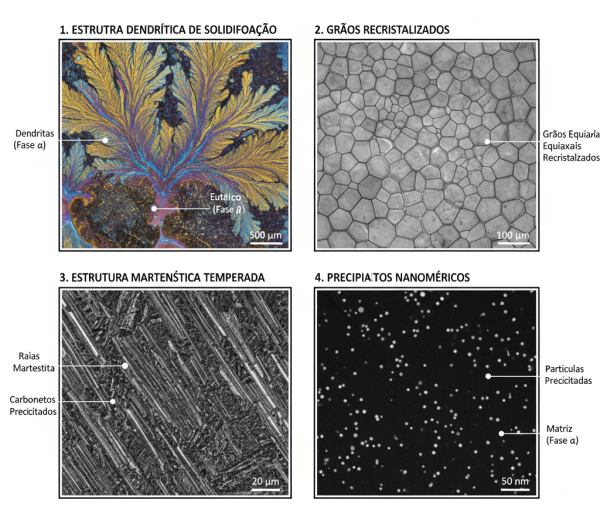

A metalurgia física dedica-se ao estudo sistemático das relações entre microestrutura, processamento e propriedades dos materiais metálicos. Esta área fundamenta-se em princípios da física do estado sólido, cristalografia e ciência dos materiais para explicar e prever o comportamento dos metais.

A caracterização microestrutural através de técnicas como microscopia óptica, microscopia eletrônica de varredura (MEV), microscopia eletrônica de transmissão (MET) e difração de raios-X permite compreender como defeitos cristalinos, contornos de grão, precipitados e outras características microestruturais influenciam as propriedades macroscópicas.

O estudo de fenômenos como solidificação, transformações de fase no estado sólido, difusão atômica, recristalização e crescimento de grão fornece as bases teóricas para desenvolvimento e otimização de processos metalúrgicos. A termodinâmica e a cinética das transformações metalúrgicas permitem prever e controlar a evolução microestrutural durante processamento e serviço.

A metalurgia física também abrange o estudo de propriedades mecânicas (resistência, ductilidade, tenacidade, fadiga, fluência), propriedades físicas (condutividade elétrica e térmica, propriedades magnéticas) e propriedades químicas (resistência à corrosão, oxidação), estabelecendo correlações fundamentais para seleção e desenvolvimento de materiais.

Tecnologias Emergentes na Metalurgia Moderna

A indústria metalúrgica encontra-se em plena revolução tecnológica, impulsionada pela necessidade de maior eficiência, sustentabilidade e desenvolvimento de materiais com propriedades superiores. Diversas tecnologias emergentes estão redefinindo os paradigmas tradicionais da área:

Processamento por Plasma

A tecnologia de plasma representa uma fronteira avançada no processamento metalúrgico. Utilizando gases ionizados a temperaturas extremamente elevadas (10.000-15.000°C), os processos baseados em plasma oferecem vantagens significativas em termos de eficiência energética e controle de reações químicas.

Aplicações incluem a fusão por plasma para tratamento de resíduos metálicos, a nitretação e carbonitretação por plasma para endurecimento superficial, e a atomização por plasma para produção de pós metálicos de alta pureza. O plasma também está sendo investigado como fonte de calor para redução de minérios, potencialmente substituindo combustíveis fósseis em processos siderúrgicos.

Metalurgia do Pó Avançada

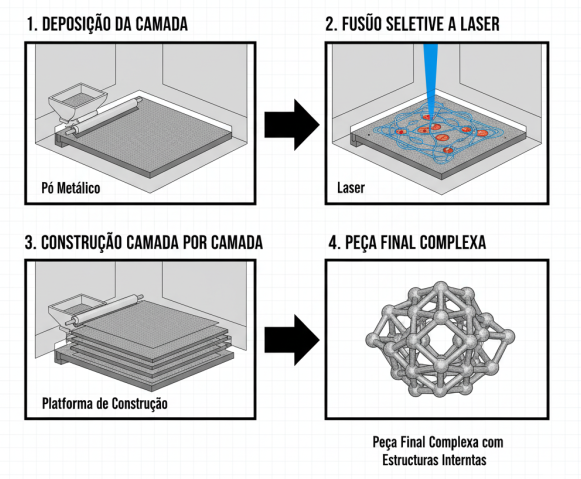

A metalurgia do pó evoluiu significativamente nas últimas décadas, especialmente com o advento da manufatura aditiva (impressão 3D de metais). Esta tecnologia permite fabricar componentes com geometrias complexas impossíveis de obter por métodos convencionais, além de possibilitar economia de material e redução de etapas de processamento.

Técnicas como sinterização por fase líquida, prensagem isostática a quente (HIP) e moldagem de pós por injeção (MIM) expandem continuamente as possibilidades de aplicação. A capacidade de criar materiais com gradientes de composição e propriedades abre novas fronteiras no design de componentes otimizados.

Simulação Computacional de Processos

A modelagem e simulação computacional revolucionaram o desenvolvimento e otimização de processos metalúrgicos. Softwares baseados em elementos finitos (FEM), dinâmica de fluidos computacional (CFD) e métodos de Monte Carlo permitem prever com precisão fenômenos como solidificação, deformação plástica, transferência de calor e evolução microestrutural.

Essas ferramentas reduzem drasticamente o tempo e custo de desenvolvimento de novos processos e produtos, possibilitando testes virtuais de múltiplas configurações antes da implementação física. A integração com bancos de dados termodinâmicos e cinéticos aumenta ainda mais a precisão das previsões (Ashby, 2011).

Automação e Inteligência Artificial

A Indústria 4.0 chegou à metalurgia trazendo automação avançada, Internet das Coisas (IoT), análise de big data e inteligência artificial. Sensores inteligentes monitoram processos em tempo real, sistemas de controle adaptativo otimizam parâmetros automaticamente, e algoritmos de machine learning identificam padrões e preveem falhas antes que ocorram.

A manutenção preditiva baseada em IA reduz paradas não programadas, enquanto sistemas de visão computacional realizam inspeção de qualidade com precisão superior à humana. A integração vertical de dados, desde a matéria-prima até o produto final, permite rastreabilidade completa e otimização global da cadeia produtiva.

Gêmeos digitais (digital twins) de processos metalúrgicos permitem simulações em tempo real, testes de cenários hipotéticos e treinamento de operadores em ambientes virtuais seguros. Esta convergência entre metalurgia e tecnologias digitais define o conceito de "metalurgia inteligente" ou "smart metallurgy".

Desafios e Perspectivas Futuras

A metalurgia moderna enfrenta desafios significativos relacionados à sustentabilidade ambiental, eficiência energética e demanda por materiais com propriedades cada vez mais específicas. A transição para uma economia circular exige desenvolvimento de processos eficientes de reciclagem e reaproveitamento de resíduos metálicos.

A descarbonização da indústria metalúrgica, particularmente da siderurgia, é imperativa diante das metas climáticas globais. Tecnologias como redução de minério com hidrogênio, eletrificação de processos e captura de carbono serão essenciais nesta transição.

Simultaneamente, setores como aeroespacial, energia renovável e mobilidade elétrica demandam materiais cada vez mais leves, resistentes e funcionais. Ligas de alta entropia, materiais nanoestruturados e compósitos de matriz metálica representam fronteiras do desenvolvimento metalúrgico contemporâneo.

Conclusão

Os fundamentos da metalurgia moderna constituem um corpo de conhecimento em constante expansão, resultado da integração entre tradição científica e inovação tecnológica. Compreender profundamente os princípios que regem a extração, transformação e caracterização de materiais metálicos é essencial para profissionais que buscam excelência em suas áreas de atuação.

As tecnologias emergentes discutidas neste artigo não apenas otimizam processos estabelecidos, mas abrem possibilidades inteiramente novas para aplicações metalúrgicas. A convergência entre metalurgia tradicional e tecnologias digitais define uma nova era para a área, caracterizada por processos mais eficientes, sustentáveis e capazes de produzir materiais com propriedades sob medida para aplicações específicas.

O futuro da metalurgia será moldado pela capacidade de equilibrar demandas por materiais de alto desempenho com imperativos de sustentabilidade ambiental e eficiência de recursos. Profissionais bem fundamentados nos princípios aqui apresentados estarão preparados para contribuir significativamente nesta jornada transformadora.

Referências Bibliográficas

ASHBY, M. F. Materials Selection in Mechanical Design. 4th ed. Oxford: Butterworth-Heinemann, 2011.

CALLISTER, W. D.; RETHWISCH, D. G. Materials Science and Engineering: An Introduction. 10th ed. Hoboken: John Wiley & Sons, 2018.

HABASHI, F. Handbook of Extractive Metallurgy. Weinheim: Wiley-VCH, 2009.

Palavras-chave: Metalurgia moderna, metalurgia extrativa, metalurgia de transformação, metalurgia física, manufatura aditiva, Indústria 4.0, sustentabilidade metalúrgica